При выборе технологии лазерной резки различных материалов Вы обязательно задумаетесь о компрессоре. В полноценной системе – это обязательная часть для качественного выполнения технологии.

Резка материала чаще всего происходит в газообразной среде азота, кислорода или сжатого воздуха. Наиболее экономичным газом, в пересчете на себестоимость получаемой продукции, является сжатый воздух.

У применения сжатого воздуха при лазерной резке есть несколько функций:

1) в процессе резки выдуваются продукты сгорания из зоны обработки, что улучшает качество реза;

2) создаваемое избыточное давление в пространстве перед линзой не дает продуктам горения оседать на ней.

Лазерная резка металла – сложный технологический процесс, для которого необходимо оборудование с соответствующими характеристиками. Для корректного подбора технических параметров компрессора необходимо учитывать толщину стали, а также давление, необходимое для конечного потребителя сжатого воздуха.

|

Нужен компрессор для лазерной резки?

Задайте вопрос специалисту с опытом более 15 лет, через данную форму. |

Задать вопрос

|

Особенности компрессорного оборудования

Оптимальным рабочим давлением компрессора в такой сфере считается диапазон от 13 до 16 бар, с учетом потерь в пневмолинии и в системе подготовки сжатого воздуха. Таким образом, на выходе можно получить давление в 12,5 бар и требуемую производительность. Компрессоры с вышеуказанными характеристиками подходят для резки:

- малоуглеродистой стали – до 5 мм;

- мягкой стали – до 4 мм;

- нержавеющей стали – до 5 мм.

- алюминия – до 10 мм.

В случаях, когда необходимо более высокое давление, возможно использование дожимных бустеров или компрессоров высокого давления.

На нашем сайте вы найдете дожимные компрессоры брендов: Renner, Remeza, DALGAKIRAN.

Применение высокого давления в лазерной резке

В случаях, когда необходимо более высокое давление, возможно использование дожимных бустеров или компрессоров высокого давления. Винтовые бустеры RENNER RS-M способны дожимать давление до 40 бар, поддерживая его как на постоянном уровне, так и краткосрочно. Таким образом можно получить:

- Стабильную подачу воздуха к потребителю без скачков и перепадов;

- Быструю адаптацию к рабочим характеристикам благодаря управлению холостым ходом при полной нагрузке;

Компрессоры высокого давления RENNER способны самостоятельно давать давление от 18 до 20 бар, исключая необходимость в компрессоре предварительного сжатия. Оборудования поставляется:

- в базовой комплектации (RS-H),

- c частотным преобразователем (RSF-H)

- с рефрижераторным осушителем воздуха и частотным преобразователем (RSKF-H).

Любая комплектация компрессоров высокого давления может быть укомплектована рефрижераторным осушителем, магистральными фильтрами, а также ресивером с давлением 25 бар.

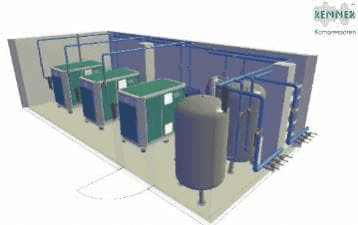

Также, при необходимости, оборудование поставляется в виде готовой к работе компрессорной станции.

За дополнительной информацией о стоимости, выборе подходящей модели и другим вопросам вы можете обращаться к специалистам ООО «Дилекс».

|

У нас есть готовое решение для вас!

Компрессор для лазерной резки с осушителем и системой фильтрации. |

Для чего необходим компрессор для лазерного станка?

Основная задача подачи воздуха в зону лазерной резки - это не наш с вами красивый рез лазером. В первую очередь - это охлаждение непосредственно самой линзы, фокусирующей лазерный луч, из-за чего она может сильно нагреваться, так как в процессе эксплуатации может подвергаться загрязнению. И охлаждение здесь нужно, чтобы она не вышла из строя. Помимо этого воздух требуется для того, чтобы на линзу не попадали продукты горения. И третий приятный бонус - это увеличение скорости резки некоторых материалов, к примеру, фанеры, а также качество обработки, к примеру, того же оргстекла (акрила), но эти возможности появляются тогда, когда вы используете мощный компрессор с достаточным давлением и системой регулировки подачи воздуха на вашем лазерном станке.

Какой компрессор для лазерного станка выбрать?

Воздух у нас в голову лазерного станка подается из устройства, которое называется компрессор. Они бывают разными.

Обычные штатные воздушные компрессоры, которыми комплектуются лазерные станки с ЧПУ бывают поршневые или мембранного типа. К примеру, ACO-001 - это который поменьше, побольше - модели ACO-004, ACO-005, ACO-008 или ACO-009. В основном все они поршневые. По крайней мере, все лазерное оборудование от WinLaser поставляется именно с такими.

Минус таких штатных поршневых компрессоров в том, что они дают небольшое давление. И даже ACO-009 не сможет показать хорошую производительность при лазерной резке той же толстой фанеры, к примеру, 10 мм и больше.

Помимо этого "пульсирующая" подача воздуха из-за возвратно-поступательного движения поршня в таких компрессорах при лазерной резке на некоторых материалах дает эффект ряби на торце, что сказывается на эстетике.

С этим недостатком легко справляются так называемые поршневые воздушные компрессоры с ресивером, накапливаемый сжатый объем воздуха в которых гасит пульсацию давления и обеспечивает его непрерывную стабильную подачу на выходе.

Именно поэтому для хорошей производительности и высокого качества резки и гравировки, а особенно, если вас интересует лазерный станок для резки фанеры, мы рекомендуем подключать к лазерному станку компрессор с ресивером, который во всех подробностях мы и обсудим далее.

И забегая вперед сразу отметим, что для нормальной работы мастерской лазерной резки с полным циклом обработки, когда есть не только лазерный станок, но еще и покрасочная, а также какой-то пневмоинструмент или какие-то другие потребители, которые будут работать одновременно, имеет смысл купить два воздушных компрессора с ресивером: на СО2 лазер с ресивером объемом от 24 литра, а на покраску и все остальное - 50 литров или больше.

Почему у компрессоров разный объем ресиверов?

На самом деле, давление у всех воздушных компрессоров с ресивером одинаковое. Но объем ресивера дает возможность использовать большее количество объема воздуха за единицу времени, то есть для пневмоинструмента нужен побольше компрессор, для покраски можно чуть-чуть поменьше, допустим те же 50 литров. 24-х литровый компрессор для резки на лазерном станке при давлении 0,8 - 1,5 атмосферы включается раз в две с половиной минуты, где-то этого вполне достаточно, по паспорту, для того, чтобы он остыл, не перегревался.

Если подытожить данную тему, то чем у нас больше объем ресивера, тем дольше он может отдавать воздух, да и при этом работать в своих правильных рабочих температурах, не перегреваться.

Масляный или безмасляный компрессор для лазерного станка? Что же выбрать?

Помимо этого при выборе компрессора с ресивером нужно обращать внимание на его тип. Они бывают масляными и безмасляными. Для лазерного станка с ЧПУ рекомендуется приобретать безмасляные, которые изначально пошли к нам из медицины, где необходим чистый воздух. Безмасляные отвечают этим требованиям, так как у них не имеется внутри лубрикантов, смазок для работы. С такими в лазерную голову на линзу и далее в зону резки будет подаваться воздух без каких-то примесей. Как следствие - линза не будет загрязняться и быстрее выходить из строя, а качество обработки останется высоким.

Помимо этого безмасляные компрессоры тише обычных поршневых компрессоров. Рядом даже с двумя работающими компрессорами с ресивером могут легко без повышения голоса разговаривать люди.

А еще отсутствие масла облегчает эксплуатацию подобных компрессоров, которые не требуют предварительных пусконаладочных мероприятий, готовы к работе сразу после покупки и не нуждаются в особом обслуживании весь срок службы. Главное, сливать конденсат по окончании рабочей смены через специальный клапан сброса, расположенный в нижней части ресивера.

Говорят, что у безмасляных компрессоров небольшой ресурс, но опять же, первое на что надо обратить внимание - это где вы покупаете компрессор. Если в хорошем магазине, который дает гарантию 3 года, то если он даже в течение этих трех лет умрет, вы можете поменять компрессор по гарантии.

Устройство безмасляного компрессора с ресивером для лазерного станка

Помимо ресивера безмасляный компрессор для лазерного станка оснащается манометром, который показывает давление в баке (ресивере), манометром показывающим давление при выходе с регулятора, регулятор давления, а также быстросъемами (один или два) для подключения к воздушной магистрали. Для накачки воздуха в ресивер на компрессоре устанавливаются моторы, на небольших простых он может быть в единственном числе, на более производительных стоят до 4-х моторов.

Для удобного перемещения компрессора по помещению его могут комплектовать транспортировочными колесами.

Откуда в воздухе в компрессоре конденсат (вода, влага) и почему это опасно?

В процессе работы на выходе из компрессора с ресивером воздух может быть влажным, а в некоторых случаях очень влажным.

Дальше такой влажный воздух обеспечит выпадение конденсата в воздушной магистрали в виде капелек воды, которые потом тем же воздухом будут гнаться на линзу вашего лазерного станка. И это опасно, потому что, как вы помните, линза должна обдуваться чистым воздухом (в том числе и сухим). Все остальное в процессе работы лазерного станка будет припекаться на линзе и быстро выведет ее из строя.

К сожалению, влажный воздух в компрессоре - явление неизбежное. Воздух сам по себе содержит какое-то количество влаги. В зависимости от климатических условий региона России ее может быть где-то больше, к примеру, в Санкт-Петербурге, Сочи, Хабаровске, а где-то меньше, к примеру, в Астрахани.

Хорошая новость в том, что проблему влажного воздуха на входе в лазерный станок можно решить. Но для начала давайте разберемся в физике этого процесса.

Итак, воздух, поступающий в ресивер из окружающей среды у нас влажный. В ресивер компрессором он нагоняется горячим. И это плохо, потому что горячий воздух удерживает больше влаги. Если еще и снаружи температура высокая, то влажность воздуха в ресивере будет мега концентрированной. И тут к нам на помощь приходит ресивер.

Его первая задача в решении вопроса влажности воздуха - это его охлаждение, потому что холодный воздух удерживает меньше влаги, за счет чего последняя выпадает в виде конденсата (капель воды) на внутренних стенках ресивера. Далее вода скатывается в нижнюю часть ресивера и впитывается специально насыпанным в него песком.

Вторая задача - давление или сжатие воздуха в ресивере, которое также способствует выпадению конденсата, то есть удалению влаги из нашего воздуха.

Однако даже после этих воздействий температурой и давлением вся влага из воздуха для нашего лазерного станка не удалится.

А если учитывать, что дальше на выходе из ресивера температура в той же воздушной магистрали может быть еще ниже, то выпадение конденсата продолжится вплоть до выхода в лазерной голове.

И без дополнительных средств, а также соблюдения определенных условий эксплуатации нашего воздушного компрессора с проблемой влажности воздуха не справиться.

Конденсат в компрессоре. Что делать, чтобы избежать избыточной влаги на входе в лазерный станок?

Если вы хотите максимально эффективно решить проблему влажного воздуха на входе в лазерный станок, то вам поможет профессиональное решение, рефрижераторный осушитель, обеспечивающий осушение воздуха за счет охлаждения. К сожалению, цена таких устройств не совсем бюджетная. Они стоят от нескольких десятков тысяч рублей. Если это вам не по карману, то вам придется оптимальным образом организовывать условия эксплуатации вашего компрессора и воздушной магистрали до лазерного станка. Вот основные рекомендации по данному вопросу:

- Если вы устанавливаете компрессор в закрытом звукоизолирующем коробе, то озаботьтесь его вентиляцией (в коробе должна быть приточка и отточка), чтобы температура внутри короба не была высокой, а лучше сразу низкой. Подумайте, может будет целесообразно пустить туда воздух от кондиционера.

- Если компрессор у вас установлен в отдельном помещении, то можно сразу в этом помещении установить осушитель воздуха.

- Если температура воздуха, поступающего в осушитель компрессора высокая, то для обработки воздуха и конденсации воды потребуется осушитель большего размера.

- Используйте воздушный компрессор, который работает с избыточным давлением 7 бар, сжимает воздух до 7/8 от его объема. Это также уменьшает способность воздуха удерживать влагу на 7/8.

- Если ваша воздушная магистраль длинная, то предусмотрите слив отдельной трубой со сливным краном, в которую будет собираться часть конденсата. К этой трубе основная часть магистрали должна подходить с уклоном.

- Устанавливайте на входе в лазерный станок магистральный фильтр осушитель и влагоотделитель. Дополнительно можно установить фильтр тонкой очистки, а если воздух очень влажный и как следствие, конденсата в магистрали выпадает много, то установите осушитель с селикагелем и адсорбером.

В общем, чем больше влажность, тем серьезнее у вас должна быть система очистки воздуха, организовывать которую надо ориентируясь на физику процесса, описанную выше.

Ну и конечно же, еще раз напомним, после рабочей смены не забывайте сливать из ресивера воды через специальный сливной клапан.

Воздушная магистраль от компрессора до лазерного станка.

От компрессора с ресивером к лазерному станку у нас прокладывается воздушная магистраль, по которой у нас и подается воздух. Это могут быть простые пластиковые трубы или шланги, но только из такого материала, который сможет выдержать давление.

Системы регулировки воздуха на лазерном станке.

Помимо очистки и охлаждения линзы лазерного станка, воздух из компрессора влияет на качество обработки. К примеру, для резки той же фанеры его требуется много, особенно если речь идет о толстой фанере. Давление воздуха, подаваемого для резки фанеры толщиной 10 мм и больше должно быть 1,5-2 атмосферы (1,5-2 бар).

Для резки тонких материалов давление должно быть меньше, чтобы материал не воблился и не летал по рабочему полю.

Для лазерной гравировки в большинстве случаев воздуха требуется мало, особенно, если речь идет о гравировке оргстекла (акрила), процесс обработки которого показан в видеообзоре.

Для регулировки давления подаваемого воздуха можно использовать как сам компрессор с ресивером, на котором предусмотрен специальный регулятор. Также на самом лазерном станке на лазерной голове может быть предусмотрен специальный механизм (винтик).

Помимо этого некоторые лазерные станки оснащаются автоматическими системами регулировки подачи воздуха через систему клапанов, которая значительно упрощает рабочий процесс и улучшает производительность вашего лазерного оборудования.

Хотите получить качественный лазерный рез? Обратитесь к нам! Специалисты ООО "Дилекс" имеют большой опыт в сфере компрессорного оборудования. Мы готовы предложить компрессора, осушители, ресиверы сжатого воздуха, фильтра и конденсатоотводчики, а так же смонтируем всю пневмолинию, до вашего лазерного станка.

|

У нас есть готовое решение для вас!

Компрессор для лазерной резки с осушителем и системой фильтрации. |

Пуско-наладочные работы (ПНР) компрессоров является очень важным элементом. Именно от первого запуска компрессора может зависеть его дальнейшее качество работы. Поэтому крайне важно, чтобы ПНР было проведено квалифицированными специалистами, имеющие соответствующий опыт работы с данным оборудованием