Воздух как краска: почему надежный компрессор — основа безупречного мебельного производства

Качество финишного покрытия напрямую зависит от чистоты и сухости сжатого воздуха

Введение

В мебельном производстве сжатый воздух — это не просто «помощник» для инструмента, а полноценный технологический материал, такой же важный, как лак, клей или фурнитура. От его качества зависят скорость сборки, износ дорогостоящих станков с ЧПУ и, что самое критичное, — безупречность лакокрасочного покрытия. Многие производители сталкиваются с дилеммой: как обеспечить подачу идеально чистого воздуха без ущерба для надежности и бюджета системы. На первый взгляд, безмасляный компрессор кажется очевидным решением для «чистых» процессов, таких как покраска. Однако профессиональный подход, основанный на многолетнем опыте, говорит об обратном: ключ к успеху лежит в сочетании надежного винтового компрессора и грамотно подобранной системы фильтрации и осушения. Эта статья объяснит, почему этот путь эффективнее, и поможет вам выбрать оптимальное решение для вашего цеха.

Почему «простой» безмасляный компрессор — не панацея для мебельщика

Выбор безмасляного компрессора для покрасочной камеры на первый взгляд выглядит логично: раз нет масла в цилиндрах, значит, оно не попадет в воздух и не испортит краску. Но у этого решения есть серьезные технико-экономические недостатки, которые проявляются в условиях реального производства.

Ограниченный ресурс и надежность

В безмасляных компрессорах (как винтовых, так и поршневых) сжатие происходит за счет прямого контакта деталей без смазывающего слоя. Это приводит к значительно более высокому износу, перегреву и, как следствие, снижению общего ресурса оборудования по сравнению с маслозаполненными аналогами. Для цеха, работающего в одну-две смены, это означает более частые простои на обслуживание и преждевременную замену дорогостоящего узла.

Миф vs. Реальность

Миф: Только безмасляный компрессор гарантирует воздух без примесей масла для покраски.

Реальность: Современная трехступенчатая система фильтрации (грубая, тонкая, угольная) удаляет из воздуха от маслозаполненного компрессора 99.999% масляных аэрозолей и паров, обеспечивая качество, соответствующее высшему классу 1.2.1 по ISO 8573-1. При этом сам компрессор работает в разы дольше и стабильнее.

Высокая стоимость владения

Изначальная цена безмасляной винтовой пары на 30-50% выше. Добавьте к этому повышенные эксплуатационные расходы на электроэнергию (из-за менее эффективного сжатия) и частую замену деталей. В долгосрочной перспективе стоимость владения таким компрессором оказывается неоправданно высокой для большинства мебельных предприятий.

Оптимальная схема: Надежность + Идеальная очистка

Профессиональное решение для мебельного производства строится по принципу разделения задач: компрессор отвечает за стабильность давления и производительность, а специальная линия подготовки — за безупречное качество воздуха. Рассмотрим эту цепочку по порядку.

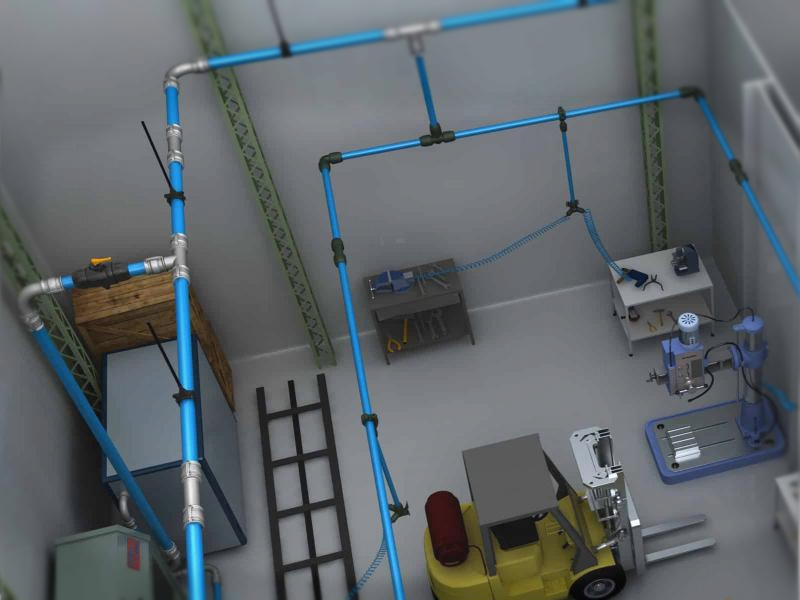

Типовая схема компрессорной станции для мебельного цеха: 1 - винтовой компрессор, 2 - ресивер, 3 - рефрижераторный осушитель, 4-6 - система фильтров

1. Сердце системы: Винтовой маслозаполненный компрессор

- Надежность и ресурс: Масляный клин между винтами резко снижает износ, обеспечивая непрерывную работу в течение десятков тысяч часов.

- Энергоэффективность: Современные модели с частотным регулированием (VSD) адаптируются к потребностям цеха, экономя до 30-40% электроэнергии.

- Стоимость владения: Более низкие капитальные и эксплуатационные расходы по сравнению с безмасляными решениями аналогичной мощности.

2. Линия подготовки воздуха: Как создать «финишное» качество

Именно здесь воздух превращается из технической среды в высокоочищенный ресурс. Последовательность элементов критически важна.

| Позиция в системе | Элемент | Ключевая функция | Результат для производства |

|---|---|---|---|

| 1. После компрессора | Концевой охладитель / Ресивер | Предварительное охлаждение воздуха и конденсация основного объема влаги (до 95%) | Защита следующих ступеней от перегрузки водой и снижение нагрузки на осушитель. |

| 2. Фильтрация (ступень 1) | Фильтр грубой очистки | Удаление механических частиц размером до 5 мкм, капель воды и масляных аэрозолей. | Базовая защита пневмоинструмента и сетей от износа и коррозии. |

| 3. Осушение | Рефрижераторный осушитель | Охлаждение воздуха до +3°C, что вызывает конденсацию оставшейся влаги и ее отвод. | КРИТИЧНО! Исключает конденсат в воздушных магистралях и появление дефектов "шагрени" на покраске. |

| 4. Фильтрация (ступень 2) | Фильтр тонкой очистки | Улавливание частиц до 0.01 мкм и остатков масляного аэрозоля. | Обеспечение воздуха для ответственных потребителей (покраска, автоматика). |

| 5. Фильтрация (ступень 3) | Угольный фильтр (адсорбер) | Окончательное удаление паров масла и посторонних запахов методом адсорбции. | КРИТИЧНО! Гарантирует воздух класса "технически безмасляный" (до 0.003 мг/м³) для финишной покраски эмалями и лаками. |

Подбор решения под масштаб и задачи вашего производства

Не каждому цеху нужна полная пятиступенчатая система. Подход должен быть гибким и соответствовать реальным технологическим процессам.

Малая мастерская / Участок сборки

Задачи: Пневмоинструмент (шуруповерты, степлеры), обдув, возможно, нанесение морилки.

Минимальное решение: Винтовой компрессор (5.5-11 кВт) + Ресивер (200-500 л) + Фильтр грубой очистки.

Цель: Защита инструмента от износа и коррозии. Для морилки рекомендуется добавить рефрижераторный осушитель.

Среднее производство с окрасочным участком

Задачи: Финишная покраска эмалями и лаками, работа станков с ЧПУ, сборка.

Оптимальное решение: Винтовой компрессор с VSD (15-37 кВт) + Ресивер + Полный цикл подготовки (Охладитель -> ФГО -> Осушитель -> ФТО -> Угольный фильтр).

Цель: Полное исключение брака на покраске, защита дорогостоящих станков ЧПУ, высокая энергоэффективность.

Крупное предприятие / Покраска водными материалами

Задачи: Поточная покраска, использование водных красок, требующих особо сухого воздуха.

Профессиональное решение: Центральная компрессорная станция (от 45 кВт) с несколькими компрессорами. Использование адсорбционного осушителя (точка росы -40°C) вместо рефрижераторного. Раздельные линии подачи воздуха разного класса чистоты в цеха.

Цель: Максимальное качество, бесперебойность, низкая удельная стоимость кубометра воздуха.

Аргументы для бизнеса: как правильная система экономит деньги

Инвестиции в профессиональную компрессорную станцию окупаются не только за счет отсутствия брака. Вот ключевые точки экономии:

1. Снижение прямых потерь от брака

Один перекрас фасада кухонного гарнитура из-за кратеров от масла или влаги может стоить дороже, чем год обслуживания системы фильтров. Профессиональная подготовка воздуха сводит этот риск к нулю.

2. Энергоэффективность

Современный винтовой компрессор с частотным регулированием экономит до 40% электроэнергии по сравнению с устаревшим поршневым парком. Для цеха на 2 смены это десятки тысяч рублей ежемесячно.

3. Срок службы оборудования

Чистый сухой воздух увеличивает межремонтный интервал пневмоцилиндров станков ЧПУ, краскораспылителей и пневмоинструмента в 2-3 раза, снижая затраты на запчасти и ремонт.

4. Производительность труда

Стабильное давление гарантирует, что гайковерт будет затягивать с первого раза, а краскопульт — давать идеальный факел без перерывов на продувку линий. Это ускоряет цикл производства.

Конечный результат — безупречное качество, которое становится конкурентным преимуществом

Заключение: Надежность, очищенная до совершенства

Выбор компрессорного оборудования для мебельного производства — это стратегическое решение. Ориентация на мифические преимущества безмасляных компрессоров может привести к неоправданным затратам и нестабильности. Проверенная отраслевая практика доказывает, что оптимальный путь — это сочетание надежного и энергоэффективного маслозаполненного винтового компрессора с продуманной, подобранной под ваши задачи системой подготовки воздуха.

Такая система разделяет ответственность: компрессор бесперебойно обеспечивает производство энергией сжатого воздуха, а фильтры и осушитель доводят его до кондиции, пригодной даже для самой филигранной покраски. Это не только решает технологические задачи, но и приносит реальную экономическую выгоду, снижая себестоимость продукции и повышая репутацию вашего бренда как производителя безупречной мебели.

Пуско-наладочные работы (ПНР) компрессоров является очень важным элементом. Именно от первого запуска компрессора может зависеть его дальнейшее качество работы. Поэтому крайне важно, чтобы ПНР было проведено квалифицированными специалистами, имеющие соответствующий опыт работы с данным оборудованием