Компрессорное оборудование для нефтегазовой промышленности: фундамент эффективности и технологической безопасности

В технологической цепочке нефтегазовой отрасли — от разведки месторождений до транспортировки и переработки углеводородов — компрессорное оборудование выполняет критически важную функцию. Оно обеспечивает управление энергией газового потока, повышая давление среды для ее эффективного перемещения, обработки или использования в технологических процессах. Надежность, энергоэффективность и эксплуатационная готовность компрессоров напрямую определяют экономические показатели и технологическую безопасность всего предприятия.

Выбор оптимального компрессорного решения требует комплексного технико-экономического обоснования, учитывающего специфику технологической задачи, условия эксплуатации и требования отраслевых стандартов. Современный рынок предлагает широкий спектр решений — от проверенных десятилетиями поршневых машин до высокотехнологичных центробежных и винтовых агрегатов с цифровым управлением. Ключом к успешной эксплуатации является не только правильный выбор самого компрессора, но и формирование единой технологической системы, включающей оборудование для подготовки сжатого воздуха или газа, а также профессиональное сервисное сопровождение на протяжении всего жизненного цикла.

Классификация компрессоров: принципы действия и сферы применения

Выбор компрессорного оборудования начинается с понимания фундаментальных различий в принципах их работы. В нефтегазовом секторе доминируют три основных типа: центробежные, поршневые и винтовые компрессоры. Каждый из них занимает свою четко определенную нишу, обусловленную техническими характеристиками и экономической целесообразностью.

1. Центробежные компрессоры (турбокомпрессоры)

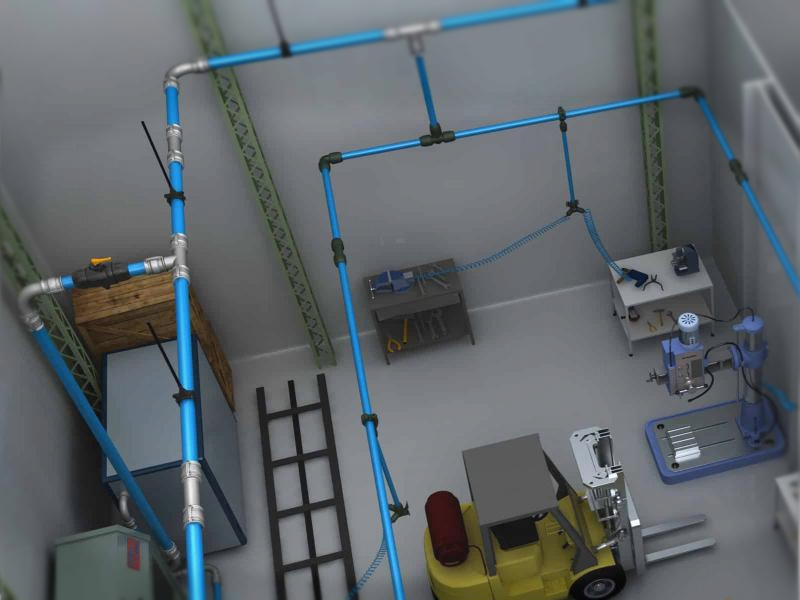

Современный винтовой компрессор с системой частотного регулирования

Принцип действия:

Сжатие происходит за счет динамического воздействия вращающегося рабочего колеса (крыльчатки) на газовый поток. Кинетическая энергия, сообщаемая газу, в диффузоре преобразуется в давление.

Ключевые преимущества:

Очень высокая производительность (десятки и сотни тысяч м³/ч), непрерывный и ровный поток, высокая надежность при длительной непрерывной работе, относительная компактность.

Ограничения:

Чувствительность к изменению расхода (риск помпажа), требования к чистоте перекачиваемой среды, относительно низкая степень сжатия на одну ступень (требуются многоступенчатые конструкции для высоких давлений).

Типовое применение:

Магистральный транспорт газа (газоперекачивающие агрегаты — ГПА), компримирование попутного нефтяного газа (ПНГ) на крупных установках, процессы на газоперерабатывающих заводах (ГПЗ) и заводах по сжижению природного газа (СПГ).

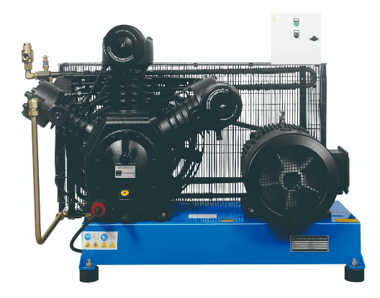

2. Поршневые (возвратно-поступательные) компрессоры

Современный винтовой компрессор с системой частотного регулирования

Принцип действия:

Сжатие осуществляется за счет уменьшения объема газа в цилиндре при движении поршня.

Ключевые преимущества:

Возможность достижения сверхвысоких давлений (до 100 МПа и более), устойчивость к значительным колебаниям расхода и состава газа, высокая эффективность на расчетном режиме.

Ограничения:

Ограниченная производительность, пульсирующий поток, повышенные вибрации, необходимость частого технического обслуживания движущихся частей, большие габариты и масса.

Типовое применение:

Газлифт, закачка газа в пласт для поддержания пластового давления (ППД), технологическое компримирование на малых установках, заправка баллонов, опрессовка оборудования.

3. Винтовые (ротационные) компрессоры

Современный винтовой компрессор с системой частотного регулирования

Принцип действия:

Сжатие происходит в рабочей камере между двумя вращающимися роторами (винтами).

Ключевые преимущества:

Относительно высокая производительность для объемных машин, ровный поток (менее пульсирующий, чем у поршневых), компактность, высокая надежность и приспособленность к длительной работе, толерантность к влаге и умеренному содержанию механических примесей (для маслозаполненных моделей).

Ограничения:

Ограниченный диапазон рабочих давлений (обычно до 1.3-4.0 МПа для стандартных промышленных моделей), снижение эффективности при высоких степенях сжатия.

Типовое применение в нефтегазовой отрасли:

- Питание пневмоинструмента и систем автоматики (КИПиА): Привод гаечных ключей, дрелей, шлифмашин, пневмоприводов задвижек и клапанов.

- Пескоструйные и дробеструйные работы: Очистка и подготовка поверхностей трубопроводов, резервуаров, металлоконструкций перед нанесением покрытий.

- Опрессовка и продувка: Тестирование на герметичность трубопроводов, сосудов и технологического оборудования.

- Производство инертных газов: Подача сжатого воздуха в генераторы азота для создания инертной среды.

- Вспомогательные процессы на ГПЗ и НПЗ: Компрессия воздуха для технологических нужд.

- Сбор ПНГ на малых месторождениях: Эффективное решение для компримирования газа на начальном этапе или при небольших объемах.

| Тип компрессора | Типовой диапазон давления | Типовой диапазон производительности | Ключевые области применения в нефтегазе |

|---|---|---|---|

| Центробежный | Среднее, высокое (в многоступ.) | Очень высокая (от 50 000 м³/ч) | Магистральные ГПА, УКПГ, ГПЗ, СПГ-заводы |

| Поршневой | Очень высокое (до 100 МПа) | Низкая, средняя (до ~5 000 м³/ч) | Газлифт, ППД, опрессовка, малотоннажные установки |

| Винтовой | Низкое, среднее (до 4 МПа) | Средняя (широкий диапазон) | Вспомогательные системы: пневмоинструмент, КИПиА, пескоструй, опрессовка, малые УКПГ |

Критическая роль вспомогательных систем: подготовка сжатого воздуха

Работа любого компрессора, особенно винтового, используемого для питания инструмента и автоматики, неразрывно связана с системами подготовки среды. Подача неочищенного сжатого воздуха, содержащего влагу, масляные пары, аэрозоли и твердые частицы, неизбежно ведет к коррозии, обмерзанию, быстрому износу и отказам дорогостоящего пневмооборудования. Это может парализовать ключевые технологические процессы и привести к миллионным убыткам от простоя.

Почему системы подготовки так важны?

Качество сжатого воздуха напрямую влияет на:

- Срок службы оборудования: Коррозия и износ сокращают ресурс в 3-5 раз

- Качество продукции: Влага и масло в воздухе портят покрасочные работы, сварочные процессы

- Производительность: Забитые фильтры и обмерзшие линии снижают давление и эффективность

- Безопасность: Отказ пневмоприводов аварийных систем создает угрозу безопасности

Основные компоненты систем подготовки воздуха

Осушители сжатого воздуха

Удаляют влагу, предотвращая коррозию и обледенение в пневмосистемах.

- Рефрижераторные осушители — стандарт для большинства задач

- Адсорбционные осушители — используются в условиях арктического климата или для процессов с критичными требованиями к точке росы

Магистральные фильтры

Обеспечивают тонкую очистку на разных стадиях.

- Предварительные фильтры — задерживают крупные частицы

- Коалесцентные фильтры — удаляют мелкие частицы, аэрозоли масла и влагу

- Угольные фильтры — удаляют пары масла и запахи

Воздушные ресиверы (приемники)

Выполняют три ключевые функции:

- Стабилизируют давление в сети

- Сглаживают пульсации (особенно важные для поршневых компрессоров)

- Создают необходимый запас сжатого воздуха для покрытия пиковых нагрузок

Генераторы азота

На основе мембранной или адсорбционной технологии производят из сжатого воздуха азот высокой чистоты, который используется для:

- Создания инертной среды в резервуарах

- Продувки трубопроводов

- Проведения ремонтных работ с целью предотвращения возгораний

Качество работы этого комплекса напрямую определяет надежность всех зависимых пневмосистем предприятия. При подборе оборудования важно рассматривать компрессорную установку как единую систему, где все компоненты должны быть совместимы и соответствовать требованиям конкретных технологических процессов.

Комплексный подход к надежности: сервис, запчасти и расходные материалы

Регулярное техническое обслуживание — залог долговечности и надежности компрессорного оборудования

Высокая загруженность оборудования в условиях Крайнего Севера, на морских шельфах или в пустынных регионах требует особой философии технического сопровождения. Для компаний, эксплуатирующих компрессорное оборудование, таких как «Дилекс», сервис — это не просто реакция на поломку, а стратегическая инвестиция в бесперебойность производственного цикла заказчика.

Ключевые элементы комплексного сервисного подхода

Плановое техническое обслуживание (ТО)

Регулярные осмотры, замена фильтров, сепараторов, масла и контроль основных параметров позволяют выявить потенциальные проблемы на ранней стадии и предотвратить внеплановые остановки. Соблюдение регламентов ТО — основа для:

- Сохранения гарантийных обязательств производителя

- Максимального продления ресурса оборудования

- Поддержания номинальной производительности и эффективности

- Снижения общего стоимости владения оборудованием

Профессиональный ремонт и восстановление

В случае выхода из строя критических узлов, таких как винтовой блок, электродвигатель или блок управления, необходим ремонт, выполненный с использованием специального инструмента и технологий. Восстановление включает:

- Диагностику и выявление причины отказа

- Восстановление геометрии винтовой пары с соблюдением заводских допусков

- Динамическую балансировку роторов на специальных станках

- Замену изношенных подшипников, уплотнений, клапанов

- Тестирование и наладку отремонтированного узла

Оригинальные и сертифицированные запасные части

Использование совместимых высококачественных расходных материалов и запасных частей гарантирует восстановление заводских характеристик оборудования и его дальнейшую надежную работу:

| Категория | Примеры | Значение для работы оборудования |

|---|---|---|

| Расходные материалы | Воздушные и масляные фильтры, сепараторы | Обеспечивают чистоту системы, защищают от износа |

| Критические узлы | Винтовые блоки, подшипники, уплотнения | Определяют производительность и надежность |

| Элементы управления | Датчики, контроллеры, клапаны | Обеспечивают точное управление и безопасность |

Специальные масла и жидкости

Компрессорные масла для винтовых и поршневых машин выполняют функции смазки, охлаждения и уплотнения. Правильный подбор масла, соответствующего типу компрессора и условиям эксплуатации (температуре, наличию агрессивных сред), напрямую влияет на:

- Межсервисный интервал оборудования

- Общий ресурс агрегата

- Энергоэффективность работы

- Стойкость к окислению и образованию отложений

Такой комплексный подход от одного поставщика — от подбора оборудования и его монтажа до обеспечения расходниками и полного сервисного сопровождения — минимизирует риски заказчика, упрощает логистику и формирует предсказуемый бюджет на эксплуатацию. Это особенно важно для нефтегазовых предприятий, работающих в удаленных регионах, где оперативная поставка запчастей и квалифицированный сервис имеют критическое значение.

Современные тренды и вызовы в компрессоростроении

Развитие компрессорной техники идет в русле общих технологических и экологических трендов нефтегазовой отрасли. Современные производители и сервисные компании должны учитывать эти тенденции при разработке и обслуживании оборудования.

Энергоэффективность и электрификация

Повышение КПД — ключевое направление развития. Современные решения включают:

- Частотно-регулируемые приводы (VSD): Позволяют точно регулировать производительность компрессора в соответствии с реальной потребностью, экономя до 30-35% электроэнергии

- Системы рекуперации тепла: Использование тепла, выделяемого при работе компрессора, для отопления помещений или подогрева технологических сред

- Магнитные подшипники и сухие газодинамические уплотнения: Позволяют исключить систему маслоснабжения и снизить паразитные потери мощности

- Электрификация компрессорных станций: Переход на электроприводные установки в рамках общей стратегии декарбонизации отрасли

Адаптация к экстремальным условиям

Нефтегазовая отрасль осваивает все более сложные регионы, что требует специальных решений:

- Арктические исполнения: Оборудование, способное работать при температурах до -60°C, с системами предпускового подогрева и специальными материалами

- Морские и шельфовые исполнения: Коррозионностойкие материалы, защита от солевых туманов, устойчивость к качке

- Повышенная сейсмическая устойчивость: Конструктивные решения для регионов с высокой сейсмической активностью

Цифровизация и предиктивная аналитика

Интеграция компрессоров в единые системы управления предприятием открывает новые возможности:

- Датчики IoT и удаленный мониторинг: Круглосуточный контроль ключевых параметров работы оборудования

- Цифровые двойники: Создание виртуальных моделей оборудования для прогнозирования его поведения и оптимизации режимов работы

- Предиктивная аналитика: Прогнозирование остаточного ресурса узлов и оптимального времени их замены на основе анализа данных

- Интеграция с SCADA-системами: Единый контроль и управление всем компрессорным парком предприятия

Безопасность и соответствие стандартам

Ужесточение требований к безопасности и экологии требует новых подходов:

- Взрывобезопасное исполнение: Соответствие стандартам ATEX, IECEx для работы во взрывоопасных зонах

- Снижение уровня шума: Применение шумопоглощающих материалов и конструктивных решений

- Экологические требования: Минимизация выбросов, использование экологически безопасных хладагентов и масел

- Эргономика и безопасность обслуживания: Удобный доступ к узлам обслуживания, системы блокировок при обслуживании

Эти тренды определяют направления развития как самого компрессорного оборудования, так и сервисных услуг. Современная сервисная компания должна не только уметь обслуживать традиционное оборудование, но и обладать компетенциями для работы с цифровыми системами, энергоэффективными технологиями и специализированным оборудованием для экстремальных условий.

Заключение

Компрессорное оборудование было и остается технологическим фундаментом нефтегазовой промышленности. Однако сегодня эффективность предприятия определяет не только правильный выбор основного технологического компрессора (центробежного или поршневого), но и надежность всей вспомогательной инженерной инфраструктуры, построенной вокруг винтовых компрессоров и систем подготовки воздуха.

Формирование этой инфраструктуры требует комплексного подхода: от профессионального подбора оборудования, отвечающего конкретным задачам и климатическим условиям, до организации бесперебойного снабжения качественными расходными материалами и создания сервисной сети, способной оперативно реагировать на потребности заказчика.

Ключевые принципы успешной эксплуатации компрессорного оборудования

- Системный подход: Рассматривать компрессорную установку как единый комплекс, где все компоненты должны быть совместимы и соответствовать требованиям конкретных процессов

- Профессиональный подбор: Учет всех факторов — от производительности и давления до климатических условий и требований к чистоте воздуха

- Регулярное обслуживание: Строгое соблюдение регламентов ТО как основа долговечности и надежности оборудования

- Качественные расходные материалы: Использование оригинальных или сертифицированных совместимых материалов для обеспечения номинальных характеристик

- Квалифицированный сервис: Привлечение специалистов с опытом работы с конкретными типами оборудования и знанием современных технологий

Именно такой подход, объединяющий поставку, сервис и экспертизу, позволяет компаниям-эксплуатационникам минимизировать операционные риски, сокращать затраты на протяжении жизненного цикла оборудования и обеспечивать технологическую устойчивость своего производства в долгосрочной перспективе.

В условиях растущей конкуренции и экономического давления на нефтегазовые компании, оптимизация вспомогательных систем, включая компрессорное оборудование, становится одним из важнейших факторов снижения операционных затрат и повышения общей эффективности производства. Инвестиции в современное надежное оборудование и его профессиональное обслуживание окупаются за счет снижения простоев, увеличения межремонтных периодов и повышения энергоэффективности.

Пуско-наладочные работы (ПНР) компрессоров является очень важным элементом. Именно от первого запуска компрессора может зависеть его дальнейшее качество работы. Поэтому крайне важно, чтобы ПНР было проведено квалифицированными специалистами, имеющие соответствующий опыт работы с данным оборудованием